Eine Bohrmaschine gehört zur Grundausstattung jeder Werkstatt. Sie bohrt präzise Löcher in Holz, Beton, Stein, Metall oder Kunststoff. Mit speziellen Aufsätzen erweitert sich ihr Einsatzbereich erheblich.

Moderne Geräte können polieren, schleifen, bürsten, fräsen oder sogar Farbe rühren. Doch nicht alle Bohrmaschinenarten eignen sich gleichermaßen für jeden Zweck. Die Wahl des richtigen Werkzeugs entscheidet über Effizienz und Arbeitsergebnis.

Besonders die Akkubohrmaschine hat sich in den letzten Jahren stark weiterentwickelt. Bürstenlose Motoren, intelligente Drehmomentregelung und leistungsstarke Lithium-Ionen-Akkus revolutionieren das kabellose Arbeiten.

Von der kompakten Akkuversion bis zur kraftvollen Schlagbohrmaschine – jede Technik hat ihre Stärken. Dieser Vergleich hilft Ihnen, das passende Gerät für Ihre Projekte zu finden. Dabei berücksichtigen wir sowohl Heimwerker- als auch Profi-Ansprüche.

Grundlagen der Bohrtechnik und Einsatzbereiche

Verschiedene Bohrsysteme arbeiten mit spezifischen Verfahren, die an die jeweiligen Materialeigenschaften angepasst sind. Die moderne Bohrtechnik unterscheidet zwischen rotierenden, schlagenden und kombinierten Verfahren. Jede Technologie hat ihre eigenen Stärken und optimalen Einsatzgebiete.

Die Vielseitigkeit heutiger Bohrmaschinen geht weit über das reine Bohren hinaus. Mit Zusatzgeräten ausgestattet, können einige Modelle auch polieren, schleifen, bürsten, fräsen oder rühren. Allerdings eignen sich nicht alle Ausführungen gleichermaßen für alle Anwendungsgebiete.

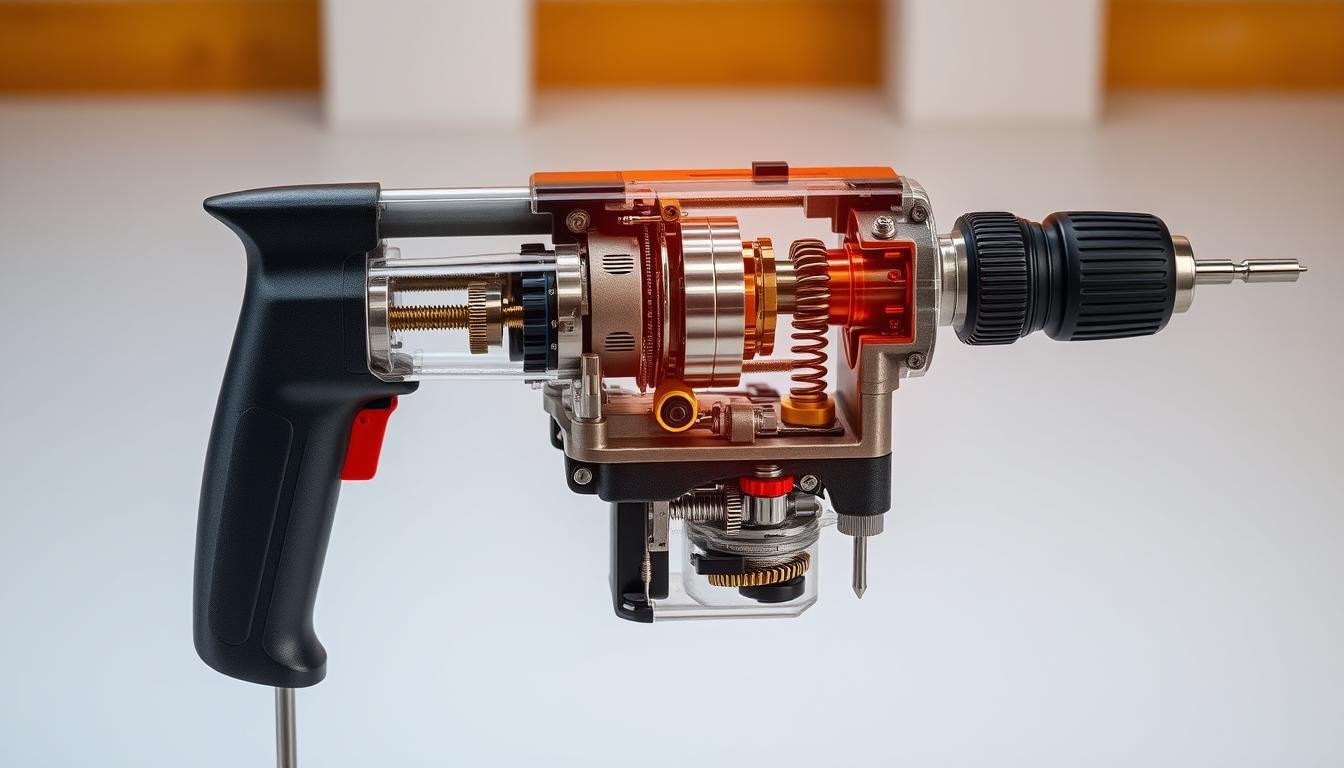

Funktionsweise verschiedener Bohrsysteme

Das rotierende Bohrsystem bildet die Grundlage der meisten Standardanwendungen. Die Bohrspitze dreht sich kontinuierlich und schneidet sich durch das Material. Diese Methode eignet sich besonders für weiche bis mittelharte Werkstoffe.

Die Schlagbohrmaschine kombiniert Rotation mit rhythmischen Schlägen. Das pneumatische oder mechanische Schlagwerk erzeugt zusätzliche Impulse. Diese Technik durchdringt harte Materialien wie Beton und Mauerwerk effektiver als reine Rotation.

Der Bohrhammer arbeitet mit einem noch stärkeren Schlagmechanismus. Die pneumatische Schlagbewegung wird durch einen speziellen Kolben erzeugt. Moderne Bohrhammer erreichen Schlagzahlen von bis zu 5.000 Schlägen pro Minute.

Die richtige Bohrtechnik entscheidet über Effizienz und Qualität des Arbeitsergebnisses. Falsche Werkzeugwahl kann zu Materialschäden oder ineffizientem Arbeiten führen.

Adaptive Drehzahlregelung passt die Geschwindigkeit automatisch an das Material an. Materialerkennende Sensoren in Profigeräten optimieren die Bohrparameter selbstständig. Diese Technologien reduzieren Verschleiß und verbessern die Bohrqualität.

Materialien und ihre spezifischen Anforderungen

Holz erfordert saubere Schnitte ohne Ausrisse oder Splitterbildung. Scharfe Spiralbohrer mit geeignetem Spitzenwinkel sind entscheidend. Die Vorschubgeschwindigkeit muss an die Holzart angepasst werden.

Metall benötigt präzise Kühlung und kontrollierte Vorschubgeschwindigkeit. Hochwertige HSS-Bohrer oder Hartmetallbohrer sind erforderlich. Schneidöl oder Kühlmittel verhindern Überhitzung und verlängern die Werkzeugstandzeit.

Beton und Mauerwerk erfordern die Kombination aus Rotation und Schlag. Eine Schlagbohrmaschine oder ein Bohrhammer durchdringt diese harten Materialien effektiv. Hartmetall-Bohrspitzen mit spezieller Geometrie bewältigen die hohen Belastungen.

- Naturstein: Diamantbohrkronen für härteste Materialien

- Fliesen: Glasbohrer oder Diamantbohrer ohne Schlag

- Kunststoff: Niedrige Drehzahlen zur Vermeidung von Schmelzbildung

- Verbundwerkstoffe: Spezialbohrer für verschiedene Materialschichten

Die Bohrgeschwindigkeit variiert je nach Material erheblich. Während bei Holz hohe Drehzahlen möglich sind, erfordern Metalle langsamere Geschwindigkeiten. Die richtige Balance zwischen Drehzahl und Vorschub bestimmt die Bohrqualität und Werkzeugstandzeit.

Verschiedene Bohrmaschinenarten im Überblick

Eine strukturierte Übersicht der verfügbaren Bohrmaschinenarten hilft bei der gezielten Auswahl des optimalen Werkzeugs. Der Markt bietet heute eine breite Palette spezialisierter Lösungen für unterschiedliche Anforderungen. Moderne Entwicklungen haben die Leistungsfähigkeit und Vielseitigkeit erheblich gesteigert.

Die systematische Kategorisierung erfolgt nach mehreren Kriterien. Antriebsart, Bauweise und Einsatzgebiet bilden die Hauptunterscheidungsmerkmale. Technische Spezifikationen ergänzen diese Klassifizierung um präzise Leistungsdaten.

Klassifizierung nach Antriebsart und Bauweise

Kabelgebundene Elektrobohrmaschinen dominieren weiterhin viele Anwendungsbereiche durch ihre konstante Leistungsabgabe. Sie erreichen Wattzahlen zwischen 400 und 1.200 Watt je nach Modell. Die kontinuierliche Stromversorgung ermöglicht dauerhaftes Arbeiten ohne Unterbrechungen.

Akkubetriebene Systeme haben durch moderne Lithium-Ionen-Technologie erheblich an Bedeutung gewonnen. Aktuelle 18V- und 20V-Systeme erreichen beeindruckende Leistungswerte. Die Mobilität macht sie besonders attraktiv für Montagearbeiten und den Außeneinsatz.

Pneumatische Bohrmaschinen finden hauptsächlich in industriellen Umgebungen Verwendung. Sie bieten hohe Leistung bei geringem Gewicht. Druckluftanschluss und entsprechende Infrastruktur sind jedoch Voraussetzung.

Die Bauweise unterscheidet zwischen tragbaren und stationären Systemen. Handbohrmaschinen punkten durch Flexibilität und einfache Handhabung. Stationäre Modelle wie die Säulenbohrmaschine bieten dagegen höchste Präzision durch feste Führung.

Unterscheidung nach Einsatzgebiet und Leistung

Hobbybereich und gelegentliche Heimwerkerarbeiten erfordern andere Spezifikationen als professionelle Dauereinsätze. Kompakte Modelle mit 300-500 Watt reichen für Standardaufgaben völlig aus. Sie sind kostengünstig und benutzerfreundlich gestaltet.

Professionelle Handwerker benötigen robuste Geräte mit höherer Leistung und erweiterten Funktionen. Wattzahlen von 600-1.200 Watt ermöglichen das Bohren in harte Materialien. Zusatzfunktionen wie Schlagwerk erweitern den Einsatzbereich erheblich.

Industrielle Anwendungen stellen die höchsten Anforderungen an Leistung und Präzision. Säulenbohrmaschinen mit mehreren Kilowatt Leistung bewältigen Serienproduktion mühelos. Automatisierung und digitale Steuerung optimieren Produktivität und Qualität.

Spezialisierte Einsatzbereiche erfordern angepasste Lösungen. Diamantbohrmaschinen für Beton, Kernbohrgeräte für große Durchmesser oder Magnetbohrmaschinen für Metallkonstruktionen decken spezifische Anforderungen ab.

Wichtige Leistungsmerkmale und technische Spezifikationen

Die Wattzahl gibt Aufschluss über die grundsätzliche Leistungsfähigkeit der Maschine. Moderne Elektrobohrmaschinen sollten mindestens 500 Watt für universelle Einsatzfähigkeit bieten. Leistungsstärkere Modelle mit 800-1.200 Watt bewältigen auch anspruchsvolle Materialien.

Das Drehmoment bestimmt die Durchzugskraft beim Bohren. Werte zwischen 30-80 Nm sind typisch für Standardanwendungen. Professionelle Geräte erreichen deutlich höhere Werte für schwierige Materialien.

| Maschinentyp | Leistung (Watt) | Drehmoment (Nm) | Max. Bohrø (mm) | Einsatzbereich |

|---|---|---|---|---|

| Handbohrmaschine Standard | 400-600 | 25-40 | 10-13 | Heimwerker |

| Profi-Handbohrmaschine | 700-1200 | 50-80 | 13-16 | Handwerk |

| Säulenbohrmaschine | 350-1500 | Variable | 3-50 | Werkstatt/Industrie |

| Akkubohrmaschine | 300-800 (äquiv.) | 20-60 | 10-13 | Mobil/Montage |

Moderne Zusatzfunktionen erhöhen Komfort und Effizienz erheblich. Bürstenlose Motoren verlängern die Lebensdauer und reduzieren Wartungsaufwand. Elektronische Drehzahlregelung ermöglicht materialgerechtes Arbeiten.

LED-Arbeitsplatzbeleuchtung verbessert die Sicht in schlecht beleuchteten Bereichen. Integrierte Staubabsaugung schützt Gesundheit und hält den Arbeitsplatz sauber. Diese Features sind heute Standard bei hochwertigen Modellen.

Digitale Überwachungssysteme und IoT-Integration halten Einzug in professionelle Geräte. Sie ermöglichen Ferndiagnose, Wartungsplanung und Leistungsoptimierung. Diese Technologien werden den Markt in den kommenden Jahren prägen.

Akkubohrmaschine: Mobilität und Flexibilität im Fokus

Mit fortschrittlicher Akkutechnologie setzen Akkubohrmaschinen neue Standards bei Mobilität und Anwendungsvielfalt. Diese kabellosen Kraftpakete haben sich zum meistgenutzten Werkzeug in deutschen Haushalten entwickelt. Sie vereinen Bohren und Schrauben in einem kompakten Gerät.

Der Akkubohrschrauber bietet uneingeschränkte Bewegungsfreiheit ohne störende Kabel. Diese Flexibilität macht ihn zum idealen Begleiter für Arbeiten an schwer zugänglichen Stellen oder im Außenbereich.

Moderne Akkutechnologie und Leistungsdaten

Heutige Lithium-Ionen-Akkus erreichen beeindruckende Leistungswerte. Die gängigen Spannungsklassen reichen von 18V über 20V bis hin zu kraftvollen 40V-Systemen. Diese Entwicklung ermöglicht es, auch anspruchsvolle Aufgaben kabellos zu bewältigen.

Die Kapazität wird in Amperestunden (Ah) gemessen und bestimmt die Laufzeit. Moderne Schnellladetechnologie reduziert die Wartezeiten erheblich. Intelligente Batteriemanagement-Systeme schützen vor Tiefentladung und Überhitzung.

| Akkukapazität | Einsatzbereich | Typische Laufzeit | Anwendungsempfehlung |

|---|---|---|---|

| 1,5 – 2,6 Ah | Leichte Arbeiten | 2-3 Stunden | Möbelmontage, kleine Reparaturen |

| 3,0 – 4,0 Ah | Mittlere Projekte | 4-6 Stunden | Renovierung, Terrassenbau |

| 5,0 – 6,0 Ah | Intensive Nutzung | 6-8 Stunden | Professionelle Anwendungen |

„Die Entwicklung der Lithium-Ionen-Technologie hat Akkubohrmaschinen von praktischen Helfern zu vollwertigen Alternativen für Netzgeräte gemacht.“

Vor- und Nachteile im praktischen Einsatz

Die Vorteile von Akkubohrmaschinen liegen klar auf der Hand. Uneingeschränkte Mobilität ermöglicht Arbeiten ohne Stromquelle. Das geringere Gewicht reduziert die Ermüdung bei längeren Einsätzen. Die einfache Handhabung macht sie auch für Einsteiger attraktiv.

Dennoch gibt es auch Nachteile zu beachten. Die begrenzte Laufzeit erfordert Ersatzakkus für längere Projekte. Bei dauerhaft hoher Belastung können Akkugeräte an ihre Grenzen stoßen. Die Anschaffungskosten für hochwertige Akkusysteme sind oft höher als bei vergleichbaren Netzgeräten.

- Vorteile: Kabellose Flexibilität, geringes Gewicht, einfache Bedienung

- Nachteile: Begrenzte Laufzeit, reduzierte Dauerleistung, höhere Anschaffungskosten

- Lösung: Akkuplattformen verschiedener Hersteller für Kompatibilität nutzen

Optimale Anwendungsbereiche und Projekttypen

Akkubohrmaschinen glänzen besonders bei Montagearbeiten und Renovierungsprojekten. Möbelbau, Terrassenkonstruktion und Innenausbau profitieren von der kabellosen Flexibilität. Für Außenarbeiten ohne verfügbare Steckdosen sind sie unverzichtbar.

Im professionellen Bereich ergänzen sie spezialisierte Werkzeuge wie die Magnetbohrmaschine für Metallarbeiten. Sie ersetzen oft die stationäre Tischbohrmaschine bei mobilen Einsätzen. Für präzise Bohrungen in der Werkstatt bleiben jedoch stationäre Lösungen überlegen.

Die Wahl der richtigen Akkukapazität entscheidet über den Projekterfolg. Kleinere Akkus zwischen 1,5 und 2,6 Ah reichen für gelegentliche Heimwerkerarbeiten völlig aus. Größere Kapazitäten von 3,0 bis 5,2 Ah eignen sich für ausdauernde und leistungsintensive Projekte.

Schlagbohrmaschine und Bohrhammer: Durchschlagskraft für harte Materialien

Wenn herkömmliche Bohrmaschinen an ihre Grenzen stoßen, übernehmen Schlagbohrmaschinen und Bohrhämmer die anspruchsvollen Aufgaben. Diese spezialisierten Werkzeuge kombinieren rotierende Bewegung mit kraftvollen Schlägen. Dadurch durchdringen sie mühelos harte Materialien wie Beton, Naturstein und Mauerwerk.

Die Entwicklung der Schlagtechnik hat sich in den letzten Jahren erheblich weiterentwickelt. Moderne Geräte bieten präzise Kontrolle und reduzierte Vibrationen. Gleichzeitig steigt die Leistungsfähigkeit kontinuierlich an.

Funktionsweise der pneumatischen Schlagmechanik

Die pneumatische Schlagmechanik bildet das Herzstück moderner Bohrhämmer. Ein separates Kolben-Zylinder-System erzeugt die notwendige Schlagkraft. Druckluft treibt den Schlagkolben an, der seine Energie auf das Bohrwerkzeug überträgt.

Bei Schlagbohrmaschinen funktioniert das System anders. Hier sorgt eine mechanische Schlagkupplung für die Impulse. Zwei verzahnte Scheiben gleiten aneinander vorbei und erzeugen schnelle Schläge. Diese Technik ist einfacher aufgebaut, aber weniger kraftvoll.

Moderne Systeme verfügen über elektronische Schlagregelung. Diese passt die Schlagfrequenz automatisch an das Material an. Vibrationsdämpfung reduziert die Belastung für den Anwender erheblich.

Technische Unterschiede zwischen Schlagbohrmaschine und Bohrhammer

Die technischen Unterschiede zwischen beiden Systemen sind erheblich. Schlagbohrmaschinen erzeugen 40.000 bis 50.000 Schläge pro Minute. Jeder einzelne Schlag besitzt jedoch geringe Energie.

Bohrhämmer arbeiten mit 4.000 bis 5.000 Schlägen pro Minute. Dafür liefert jeder Schlag deutlich mehr Kraft. Diese höhere Einzelschlagenergie macht den entscheidenden Unterschied bei harten Materialien.

Das SDS-Aufnahmesystem hat sich als Standard etabliert. Es ermöglicht schnellen Werkzeugwechsel ohne zusätzliches Werkzeug. Gleichzeitig überträgt es die Schlagkraft optimal auf den Bohrer.

| Eigenschaft | Schlagbohrmaschine | Bohrhammer | Anwendungsbereich |

|---|---|---|---|

| Schläge pro Minute | 40.000-50.000 | 4.000-5.000 | Frequenz vs. Kraft |

| Einzelschlagenergie | 0,5-1,5 Joule | 2-8 Joule | Materialabhängig |

| Geeignete Materialien | Ziegel, Kalksandstein | Beton, Stahlbeton | Härtegrad entscheidend |

| Bohrlochdurchmesser | 6-16 mm | 6-40 mm | Projektgröße bestimmt Wahl |

Professioneller Einsatz bei Beton, Mauerwerk und Naturstein

Der professionelle Einsatz zeigt die wahren Stärken beider Systeme. Schlagbohrmaschinen eignen sich perfekt für Installationsarbeiten in Mauerwerk. Sie bohren präzise Löcher für Dübel und Befestigungen in weichere Materialien.

Bohrhämmer dominieren bei Arbeiten in Stahlbeton und Naturstein. Durchbrüche für Leitungen und größere Befestigungsarbeiten sind ihre Domäne. Die höhere Schlagkraft reduziert den Zeitaufwand erheblich.

Für besonders anspruchsvolle Projekte kommen spezialisierte Systeme zum Einsatz. Eine Kernbohrmaschine ermöglicht saubere Durchbrüche mit großen Durchmessern. Die Diamantbohrkrone durchdringt selbst härteste Materialien mühelos.

Aktuelle Entwicklungen fokussieren auf staubfreies Bohren. Integrierte Absaugsysteme schützen die Gesundheit der Anwender. Digitale Tiefenmessung sorgt für präzise Ergebnisse bei jedem Projekt.

Die Wahl zwischen Schlagbohrmaschine und Bohrhammer hängt vom konkreten Einsatzzweck ab. Materialart, Bohrlochdurchmesser und Häufigkeit der Nutzung bestimmen die optimale Lösung. Professionelle Anwender setzen oft beide Systeme parallel ein.

Stationäre Bohrmaschinen: Präzision durch feste Aufstellung

Stationäre Bohrsysteme setzen neue Maßstäbe in der millimetergenauen Bearbeitung verschiedenster Materialien. Ihre feste Montage eliminiert Vibrationen und menschliche Ungenauigkeiten. Dadurch entstehen perfekte Bohrlöcher mit konstanter Qualität.

Die Vorteile gegenüber Handgeräten sind deutlich messbar. Stationäre Maschinen bieten kontrollierte Vorschubgeschwindigkeiten und exakte Winkelführung. Moderne Systeme verfügen über digitale Tiefenskalen und elektronische Steuerungen.

Säulenbohrmaschine für millimetergenaue Bohrungen

Die Säulenbohrmaschine gilt als Königin der Präzisionsbohrtechnik. Ihre robuste Säulenkonstruktion garantiert absolut senkrechte Bohrungen. Der mechanische Vorschub erfolgt über ein Zahnradgetriebe mit feiner Abstufung.

Moderne Geräte bieten folgende Ausstattungsmerkmale:

- Digitale Tiefenmessung mit 0,1 mm Genauigkeit

- Stufenlose Drehzahlregelung für verschiedene Materialien

- Automatische Vorschubkontrolle mit Kraftbegrenzung

- LED-Arbeitsplatzbeleuchtung für optimale Sicht

- Kühlmittelzufuhr für Metallbearbeitung

Die vibrationsdämpfende Masse der Säule sorgt für ruhigen Lauf. Selbst bei hohen Drehzahlen bleiben die Bohrungen präzise. Professionelle Modelle erreichen Wiederholgenauigkeiten von ±0,05 mm.

Tischbohrmaschine für Werkstatt- und Hobbyarbeiten

Tischbohrmaschinen kombinieren Präzision mit Flexibilität. Ihr verstellbarer Arbeitstisch ermöglicht verschiedene Werkstückpositionen. Die kompakte Bauweise passt in jede Werkstatt.

Diese Maschinen eignen sich besonders für:

- Serienbohrungen in Holz und Metall

- Präzise Anbohrungen für Dübel und Schrauben

- Bohrungen in empfindlichen Materialien

- Hobbyarbeiten mit hohen Genauigkeitsanforderungen

Moderne Tischbohrmaschinen verfügen über Sicherheitsschalter und Notausschaltung. Die Spannzange hält Bohrer bis 16 mm Durchmesser sicher. Viele Modelle haben integrierte Späneabsaugung.

Magnetbohrmaschine für die professionelle Metallbearbeitung

Magnetbohrmaschinen revolutionieren die Stahlbearbeitung vor Ort. Ihr starker Elektromagnet haftet sicher an Stahlkonstruktionen. Dadurch entstehen präzise Bohrungen auch in schwierigen Positionen.

Die Einsatzgebiete umfassen Stahlbau, Maschinenbau und Reparaturarbeiten. Professionelle Geräte bohren Löcher bis 100 mm Durchmesser. Die automatische Kühlmittelzufuhr verhindert Überhitzung der Bohrkronen.

Für besonders harte Materialien wie Beton kommt die Diamantbohrmaschine zum Einsatz. Diese Spezialgeräte verwenden Diamantbohrkronen für saubere Kernbohrungen. Die Wasserkühlung ist dabei unverzichtbar für optimale Bohrleistung.

Moderne Magnetbohrmaschinen bieten elektronische Überwachung der Magnetkraft. Bei Stromausfall oder schwacher Haftung erfolgt automatische Abschaltung. Diese Sicherheitsfeatures schützen vor Unfällen bei der Arbeit in der Höhe.

Spezialbohrmaschinen für anspruchsvolle Projekte

Anspruchsvolle Projekte erfordern maßgeschneiderte Bohrlösungen jenseits der Standardanwendungen. Diese spezialisierten Bohrmaschinenarten kombinieren innovative Technik mit präziser Funktionalität. Sie meistern extreme Materialanforderungen und komplexe Bauaufgaben mit höchster Effizienz.

Moderne Spezialbohrmaschinen integrieren fortschrittliche Steuerungssysteme und intelligente Sensorik. CNC-gesteuerte Bohrsysteme ermöglichen millimetergenaue Positionierung. Lasergeführte Navigation und IoT-Integration revolutionieren die professionelle Anwendung.

Kernbohrmaschine für Durchbrüche mit großen Durchmessern

Kernbohrmaschinen schaffen saubere Durchbrüche von 50 bis 500 Millimeter Durchmesser. Diese Bohrmaschinenarten arbeiten mit rotierenden Diamantkronen und Wasserkühlung. Beton, Mauerwerk und Naturstein werden präzise durchbohrt.

Moderne Kernbohrsysteme verfügen über elektronische Drehzahlregelung und automatischen Vorschub. Integrierte Staubabsaugsysteme sorgen für saubere Arbeitsplätze. Die Bohrkraft wird stufenlos an das Material angepasst.

- Elektronische Drehzahlregelung für optimale Schnittgeschwindigkeit

- Automatischer Vorschub reduziert körperliche Belastung

- Integrierte Wasserzufuhr kühlt die Diamantkrone

- Staubabsaugung minimiert Gesundheitsrisiken

- Präzise Bohrtiefeneinstellung bis 600 Millimeter

Professionelle Anwender schätzen die Vielseitigkeit dieser Systeme. Installations- und Sanierungsarbeiten werden erheblich beschleunigt. Die Investition amortisiert sich durch reduzierte Arbeitszeit und perfekte Bohrergebnisse.

Diamantbohrmaschine mit Diamantbohrkrone für härteste Materialien

Diamantbohrmaschinen bewältigen härteste Materialien wie armierten Beton, Granit und Keramik. Spezielle Diamantbohrkronen schneiden durch extreme Härtegrade. Diese Bohrmaschinenarten erreichen Schnittgeschwindigkeiten bis 3000 Umdrehungen pro Minute.

Verschiedene Diamantbohrkronen-Typen eignen sich für unterschiedliche Materialien. Segmentierte Kronen durchschneiden harten Beton mit Stahlarmierung. Geschlossene Kronen erzeugen glatte Schnitte in Naturstein. Turbo-Kronen kombinieren Geschwindigkeit mit Präzision.

| Bohrkronen-Typ | Geeignete Materialien | Schnittgeschwindigkeit | Anwendungsbereich |

|---|---|---|---|

| Segmentiert | Armierter Beton | Hoch | Baugewerbe |

| Geschlossen | Naturstein, Keramik | Mittel | Steinbearbeitung |

| Turbo | Universal | Sehr hoch | Sanierung |

| Vakuum | Fliesen, Glas | Niedrig | Feinarbeiten |

Wasserkühlung verhindert Überhitzung der Diamantkrone und reduziert Staubentwicklung. Moderne Systeme dosieren die Wassermenge automatisch. Trockenbohrsysteme arbeiten mit Staubabsaugung für Innenräume.

Handbohrmaschine für traditionelle Holzbearbeitung

Traditionelle Handbohrmaschinen erleben eine Renaissance in der hochwertigen Holzbearbeitung. Diese Bohrmaschinenarten bieten unübertroffene Präzision und Gefühl. Handwerker schätzen die direkte Kontrolle über Bohrgeschwindigkeit und Druck.

Moderne Interpretationen klassischer Designs verwenden verbesserte Materialien. Ergonomische Griffe reduzieren Ermüdung bei längeren Arbeiten. Präzisionsführungen gewährleisten millimetergenaue Bohrungen.

Hochwertige Handbohrmaschinen bestehen aus gehärtetem Stahl und Messing. Die Zahnräder laufen in Kugellagern für sanften Lauf. Austauschbare Bohrfutter nehmen verschiedene Bohrerdurchmesser auf.

- Präzise Tiefeneinstellung durch Anschlagring

- Stufenlose Geschwindigkeitsregelung durch Handdruck

- Wechselbare Bohrfutter für verschiedene Bohrer

- Ergonomische Griffe aus rutschfestem Material

- Wartungsfreie Kugellagerlagerung

Restauratoren und Kunsthandwerker bevorzugen diese bewährte Technik. Die feinfühlige Kontrolle ermöglicht präzise Arbeiten an wertvollen Objekten. Moderne Handbohrmaschinen vereinen Tradition mit zeitgemäßer Ergonomie.

Industrie 4.0-Anwendungen integrieren auch Spezialbohrmaschinen in vernetzte Produktionsabläufe. Sensoren überwachen Verschleiß und Leistung kontinuierlich. Predictive Maintenance reduziert Ausfallzeiten und Wartungskosten erheblich.

Auswahlkriterien: So finden Sie die passende Bohrmaschine

Eine fundierte Kaufentscheidung für die passende Bohrmaschine erfordert eine systematische Analyse mehrerer Kriterien. Die Vielfalt der verfügbaren Modelle macht es notwendig, individuelle Projektanforderungen genau zu definieren. Nur so lässt sich das optimale Gerät für den jeweiligen Einsatzzweck identifizieren.

Die wichtigsten Auswahlkriterien umfassen materialspezifische Anforderungen, technische Spezifikationen und praktische Einsatzbedingungen. Eine strukturierte Herangehensweise verhindert Fehlkäufe und stellt sicher, dass die gewählte Bohrmaschine alle Erwartungen erfüllt.

Materialspezifische Anforderungen und Bohrverhalten

Das zu bearbeitende Material bestimmt maßgeblich die Wahl der geeigneten Bohrmaschine. Holz erfordert hohe Drehzahlen zwischen 1500 und 3000 U/min sowie scharfe Schneiden für saubere Bohrungen. Die Späneabfuhr funktioniert bei Holz problemlos, weshalb Standard-Bohrschrauber meist ausreichen.

Metallbearbeitung stellt andere Anforderungen an die Technik. Moderate Drehzahlen zwischen 300 und 1500 U/min verhindern Überhitzung des Materials. Kühlung durch Schneidöl oder Emulsion verlängert die Standzeit der Bohrer erheblich. Präzise Führung ist bei Metallarbeiten besonders wichtig.

Beton und Mauerwerk verlangen nach Schlagfunktion und robusten Hartmetallbohrern. Die Kombination aus Drehbewegung und axialen Schlägen durchdringt auch härteste Materialien. Als Daumenregel gilt: je höher der Durchmesser, desto geringer die Drehzahl.

Naturstein und Fliesen benötigen diamantbestückte Bohrer ohne Schlagfunktion. Die reine Drehbewegung verhindert Rissbildung in spröden Materialien. Wasserkühlung reduziert Staubentwicklung und Hitzebildung.

Bohrlochdurchmesser, Bohrtiefe und Präzisionsanforderungen

Der maximale Bohrlochdurchmesser bestimmt die Geräteklasse entscheidend. Standard-Bohrschrauber bewältigen Durchmesser bis 13 mm in Holz und Metall. Schlagbohrmaschinen schaffen bis zu 20 mm in Beton und Mauerwerk.

Professionelle Bohrhammer erreichen Durchmesser bis 40 mm bei entsprechender Leistung. Kernbohrmaschinen ermöglichen Durchbrüche bis 500 mm für Installationsarbeiten. Die Bohrtiefe variiert je nach Geräteleistung und Bohrfutterkapazität.

Präzisionsanforderungen entscheiden zwischen Hand- und stationären Geräten. Handgeräte bieten Flexibilität bei moderater Genauigkeit. Säulenbohrmaschinen garantieren millimetergenaue Wiederholgenauigkeit für Serienarbeiten.

| Gerätetype | Max. Durchmesser | Bohrtiefe | Präzision |

|---|---|---|---|

| Bohrschrauber | 13 mm | 50-80 mm | ±1 mm |

| Schlagbohrmaschine | 20 mm | 100-150 mm | ±2 mm |

| Säulenbohrmaschine | 25 mm | 200 mm | ±0,1 mm |

| Kernbohrmaschine | 500 mm | 300-500 mm | ±5 mm |

Nutzungshäufigkeit, Mobilität und Budgetplanung

Die Nutzungshäufigkeit beeinflusst die Investitionsentscheidung erheblich. Gelegentliche Heimwerkerarbeiten rechtfertigen kostengünstige Einsteigermodelle. Regelmäßiger Einsatz erfordert robuste Mittelklassegeräte mit längerer Garantie.

Professionelle Dauernutzung verlangt nach Industriequalität mit entsprechenden Betriebsstunden. Wartungsfreundlichkeit und Ersatzteilversorgung werden bei intensiver Nutzung entscheidend. Leasing-Modelle können bei teuren Spezialgeräten wirtschaftlich sinnvoll sein.

Mobilitätsanforderungen bestimmen die Wahl zwischen Akku- und Netzbetrieb. Akkugeräte bieten maximale Flexibilität bei begrenzter Laufzeit. Netzbetriebene Maschinen garantieren konstante Leistung ohne Unterbrechungen.

Die Budgetplanung sollte als Gesamtkostenbetrachtung erfolgen. Anschaffungskosten, Zubehör, Verschleißteile und Betriebskosten summieren sich über die Nutzungsdauer. Qualität zahlt sich langfristig durch geringere Folgekosten aus.

- Energieeffizienz reduziert Betriebskosten nachhaltig

- Ergonomische Gestaltung verhindert Ermüdung bei längeren Arbeiten

- Digitale Features wie LED-Beleuchtung verbessern die Arbeitsqualität

- Garantieleistungen sichern die Investition ab

Fazit

Die richtige Bohrmaschinenauswahl entscheidet maßgeblich über Effizienz und Qualität Ihrer Projekte. Moderne Entwicklungen wie bürstenlose Motoren und intelligente Akkusysteme revolutionieren die Bohrtechnik stetig.

Für Heimwerker bildet die Kombination aus Akkubohrschrauber und Schlagbohrmaschine eine optimale Grundausstattung. Diese Geräte decken die meisten Anwendungen im Haushalt zuverlässig ab. Professionelle Anwender benötigen je nach Spezialisierung erweiterte Systemkombinationen mit Bohrhammer oder stationären Bohrmaschinen.

Qualitätsgeräte zahlen sich langfristig aus. Sie bieten höhere Präzision, längere Lebensdauer und bessere Arbeitssicherheit. Die Investition in bewährte Marken reduziert Ausfallzeiten und Reparaturkosten erheblich.

Materialgerechte Gerätewahl bleibt der zentrale Erfolgsfaktor. Beton erfordert andere Technik als Holz oder Metall. Plattformkompatibilität und umweltfreundliche Technologien gewinnen zunehmend an Bedeutung.

Zukünftige Trends wie Industry 4.0-Integration und digitale Steuerungen werden die Bohrmaschinentechnik weiter prägen. Wer heute in hochwertige Bohrmaschinen investiert, profitiert von verbessertem Arbeitskomfort und professionellen Ergebnissen bei jedem Projekt.